1. 液厂无人值守称重系统的立项背景主要源于传统人工称重模式在效率、成本和数据准确性方面的局限性,尤其在LNG接收站等场景中,槽车称重存在人工成本高、数据易篡改、跨区域管理难等问题。系统通过物联网、自动控制等技术实现全流程自动化,解决效率低下、作弊风险及信息孤岛等痛点。

点击空白处退出提示

1. 液厂无人值守称重系统的立项背景主要源于传统人工称重模式在效率、成本和数据准确性方面的局限性,尤其在LNG接收站等场景中,槽车称重存在人工成本高、数据易篡改、跨区域管理难等问题。系统通过物联网、自动控制等技术实现全流程自动化,解决效率低下、作弊风险及信息孤岛等痛点。

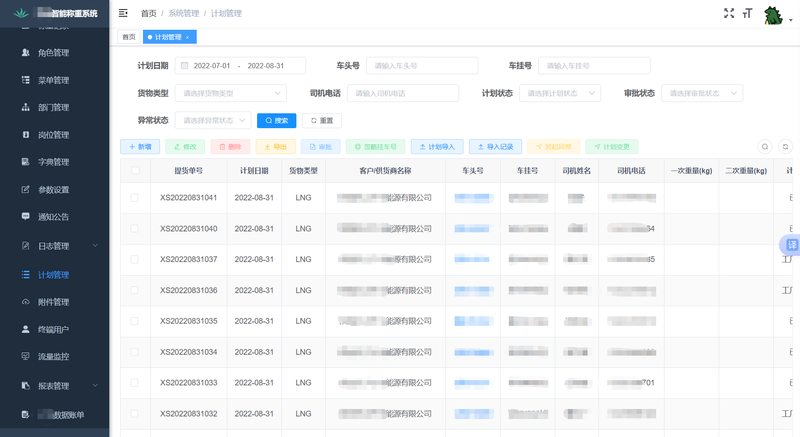

1. 通过车牌识别、地感线圈等技术实现车辆自动识别与过磅,单次称重时间缩短至5秒内,年均可减少5-10名计量人员。

2. 红外定位(精度1cm)确保车辆完全上磅,高清摄像头实时监控并自动抓拍对比,防止多车同时上磅或遮挡作弊。

3. 管理员在后端动态配置安检项目,安检员在厂区入口通过PDA设备对车辆进行安全检查并签字确认。

4. 获取撬装区车牌识别数据和CNG仪表读数计算车辆装载量。

5. 厂区系统跟云端系统打通,数据实时上传,云端系统实现数据统计和实时预警功能。

6. 针对涨压实现了异常处理流程,罐车涨压下磅处理后可进行二次过磅。

1. 我负责项目整体的系统设计,框架搭建,技术选型,核心功能及大部分功能开发测试与部署运维工作。

2. 系统后端在若依框架(spring boot)的基础上开发,前端vue2,安卓移动端使用uniapp开发在定制PDA手持设备上运行,智能称重终端是定制的Windows自助终端机,控制软件使用C# .NET实现对道闸、车牌识别摄像头、红外光栅、二维码识别器、打票机、地磅、音柱等硬件的数据获取和精准控制。

评论