一次性纸杯作为现代餐饮、办公、商超及航空领域中最常见的食品级包装容器,其生产量和使用量持续增长。据相关统计数据,全球一次性纸杯市场每年产量超过3000亿只,中国已成为全球最大的纸杯生产与出口基地。纸杯制造工艺包括:纸张印刷 → 模切成型 → 热封粘合 → 卷边定型 → 检验包装 等多个环节。生产节拍高、速度快(一般为200~400只/分钟),对自动化与稳定性要求极高。然而在实际生产过程中,由于设备磨损、原料波动、环境湿度及胶水状态等影响,极易出现以下常见缺陷:粘贴不牢、印刷缺陷、成型缺陷、污染缺陷等,其中,粘贴不牢缺陷是最致命的缺陷,直接导致产品无法使用,甚至在用户不知情的情况下使用,会存在被烫伤的风险。粘贴不牢缺陷主要是由于胶量异常或喷嘴故障造成外观污染或密封不良(少胶、漏胶、渗胶)。

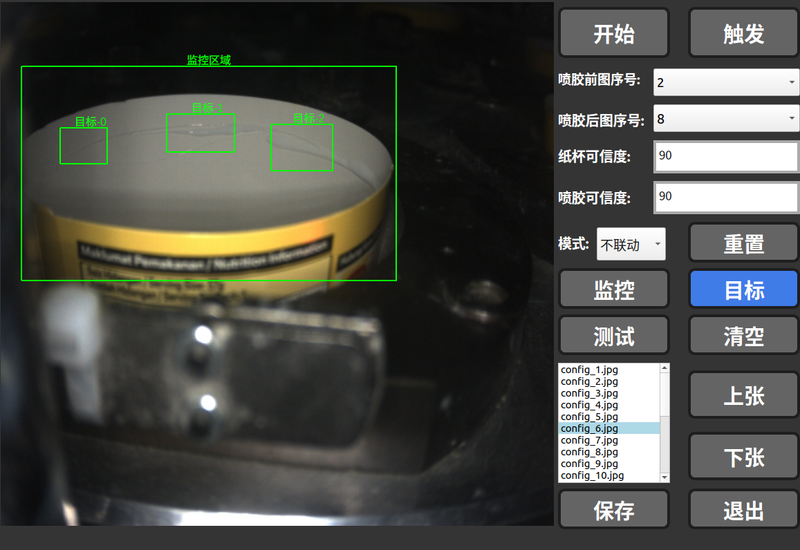

传统纸杯喷胶缺陷主要基于人工抽检或机器视觉方法,无法适用于高速流水线生产环境,无法对较低对比度喷胶(如白色胶水、无色胶水)场景生效,另外现有的一些纸杯喷胶设备价格普通较高。因此,市场迫切需要一套价格低、高精度、全自动、智能化的多场景的纸杯缺陷检测系统,实现对每只纸杯的全方位外观质量检测与可追溯管理。

点击空白处退出提示

评论